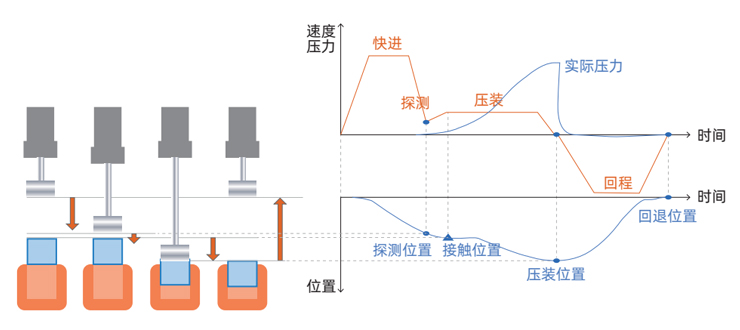

位置精度达到±0.01mm (任意负载和速度),全闭环方案有效消除不同负载下电缸丝杆、同步带、机架变形等引起的压头位置变化,保证产品尺寸一致性。

压力精度达到±0.5%FS, 压装过程使用运动控制算法,位置、压力不易过冲,可减少废品产生。

压装位置-压力曲线实时显示,采样率≥4000次/秒,确保压装过程分毫毕现。

可与MES对接,实现电子SOP 功能,提高生产效率。

多种压装过程质量检测模式,配合"特殊点检测"解决压装品质问题,保证产品一致性。

SIRO-PRESS®系列压装单元针对精密装配需求,优化设计电缸结构,精选伺服电机、压力传感器、光栅尺等核心配件,标准型号可以满足3~80kN出力范围、100~500mm行程范围内的不同组合需求,协助客户优化工艺过程,改善装配质量,进一步降低生产费用。

电机使用多圈绝对值编码器,结合独创运动控制技术,实现位置和力的精准控制,支持绝对位置、绝对压力、相对位移、相对压力、位置+压力等多种工艺过程。

电缸默认为前法兰安装结构,缸身按电机安装位置分为直连型、折返型两种,出轴轴端负载连接方式推荐为标准外螺纹,满足现场施工空间。

电缸自身的活塞轴、丝杆副、同步带等都是容易产生变形的部件。特别是折返形式电缸的同步带在使用过程中会发生磨损和变形。

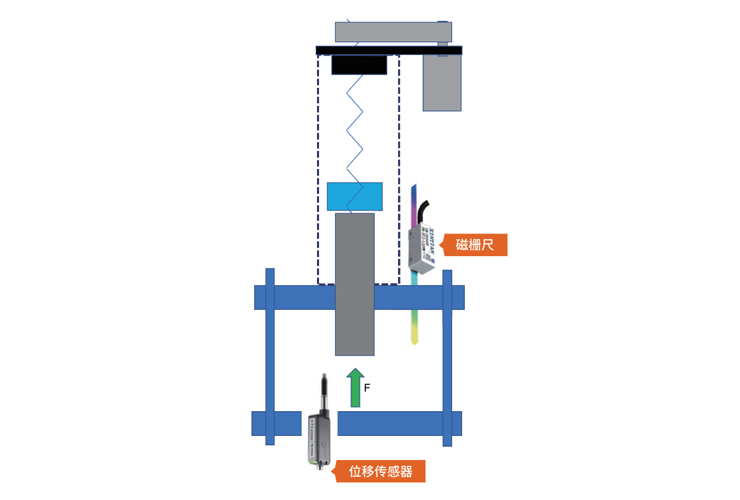

SIRO-PRESS®的电缸内置高精度光栅尺,直接监控压头的位移,进行全闭环控制,这样机架变形、电缸变形就可以部分补偿,实现较高的位置精度,从而保证尺寸一致性。

SIRO-PRESS®伺服压机还在工装末端安装位移传感器,反馈信号为模拟量、增量式脉冲、总线信号等,实现全闭环控制。

SIRO-PRESS®伺服压机保证的不仅仅是电缸的精度,而是最终压装的精度。

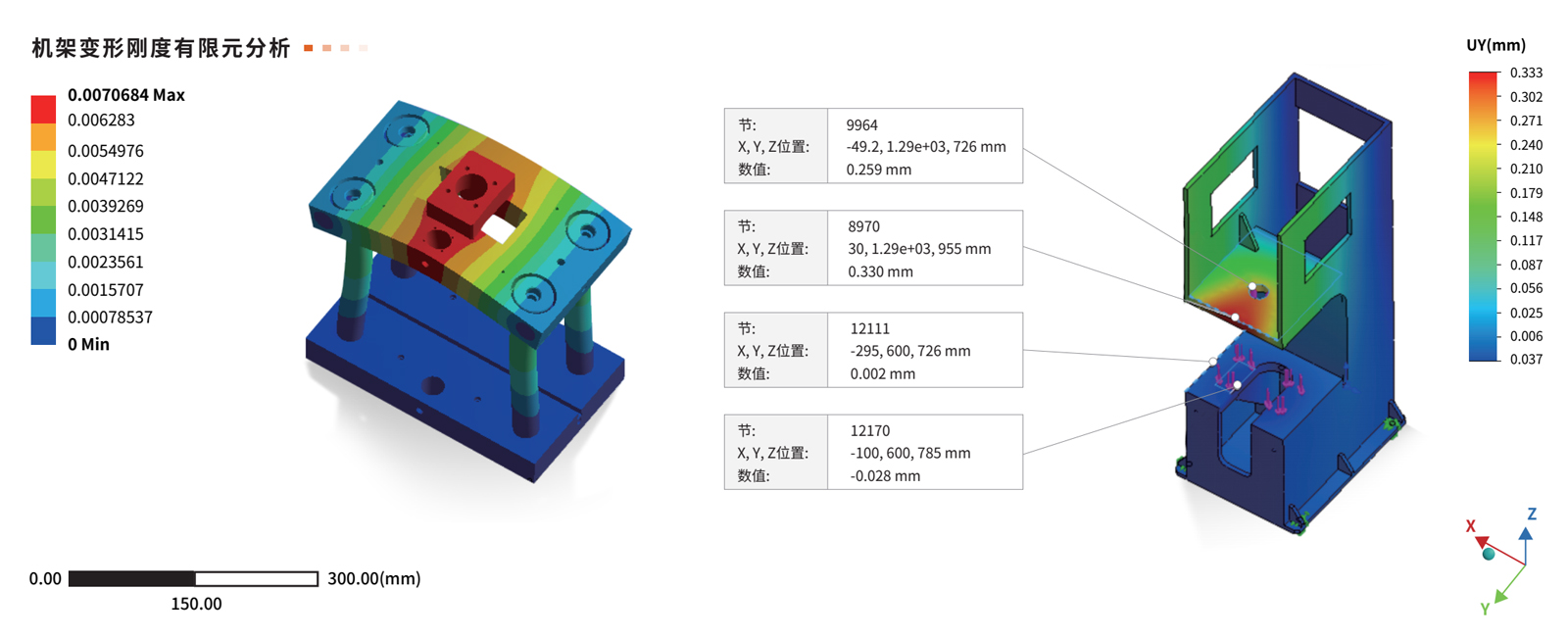

要达到整台伺服压机的高精度,不光要考虑电缸的精度,还要考虑机架的变形,目前机架变形国标刚度A级为>20.5*sqrt(F),以100kN为例,则需要刚度>205kN/mm,即意味着机身变形在额定出力时约为0.488mm。

SIRO-PRESS®伺服压机采用高刚度的机架设计,每台压机都严格进行受力分析,确保达到高精度所需的整体刚度。

| 技术指标 | ||

| 尺寸 |

见电缸尺寸图页面 | |

| 出力(kN) 行程(mm) |

5kN电缸 |

|

| 标准行程:100/150/200/250/300 |

||

| 10kN电缸 |

||

| 标准行程:150/200/250/300/400 |

||

| 15kN/30kN/50kN/80kN电缸 |

||

| 标准行程:200/250/300/400/500 |

||

| 压力精度 |

±0.5%FS |

|

| 重复定位精度(mm) |

±0.01 | |

| 速度(mm/s) |

5kN电缸 | 最大速度:200 |

| 压装速度:100 | ||

| 10kN电缸 | 最大速度:200 |

|

压装速度:80 |

||

| 15kN电缸 | 最大速度:160 |

|

压装速度:60 |

||

| 30kN/50kN/80kN电缸 | 最大速度:100 |

|

压装速度:30 |

||

| 保压时间(s) |

99.9 |

|

| 触摸屏尺寸(英寸) |

10.4/12.1/15 |

|

| 光栅尺 |

选配,分辨率0.001mm | |

| 供电电压 | 三相AC 380V |

|

| 控制器供电 |

DC 24V |

|

| 曲线存储能力 |

≥100万条 |

|

注意:以上为标准型号压装单元技术参数,如果已有型号不能满足现场要求,请咨询厂家。

超高精度赋能高端制造

位置精度达到±0.01mm (任意负载和速度下的实际数据)

压力精度达到±0.5%FS,压装过程使用先进运动控制算法,位置、压力不过冲

终身质量追溯高枕无忧

压装位置-压力曲线实时显示,采样率≥4000次/秒,确保压装过程分毫毕现。

强大的系统后台可以存储超过100万条历史曲线和关键数据,终身保存,方便检索。

安全压力、电流和位置实时保护,避免意外撞击或工件来料超差造成负载压力过大。

数字化管理尽在掌握

可与MES对接实现电子SOP功能,提高生产效率。

多种压装过程质量检测模式,配合"特殊点检测"解决压装品质问题,保证产品一致性。

支持5组点、窗口、包络线等多种检测模式,还结合特殊点进行压装质量判断。

节能环保助力绿色制造

SIRO-PRESS®通过高性能伺服电机实现更高能源效率,相比传统的液压式压机节省能源成本高达60%。

各工艺段在DSP运控层实时执行,运行周期为250us,段与段之间通过前瞻预处理和缓冲区处理,运动段平滑过度无冲击。

压装过程根据需要自由编辑,包括位置、压力、信号等待、信号输出、延时、判断、跳转等。

在系统工艺流程界面,根据实际工艺过程的需求,自由编辑相应的工艺流程文件,各段运动均可独立设置对应的运动和逻辑参数,工艺过程支持64步。

位置曲线数据实时保存,还原压装过程,方便追溯分析。压装曲线实时显示,采样速度可达4000点/秒,压装生产数据全程记录,方便追溯。支持MES功能,将数据上传至生产管理系统。

质量判断:多种实时检测方式,配合高频采样进行检测,使品控更可靠。

窗口检测:设置窗口四边形四个点的参数,便会在曲线界面生成一个“窗口”,只有通过这个“窗口”的曲线,才合格。

包络线检测:以某次压装的曲线为基准或者用户直接输入曲线参数,设置好上、下偏差极限,即可在曲线界面生成一组包络线,完全在包络线内的曲线数据才合格。

系统后台可以存储超过100万条历史曲线和关键数据,用户可以根据日期、条形码、良品/次品等关键信息进行检索和统计。